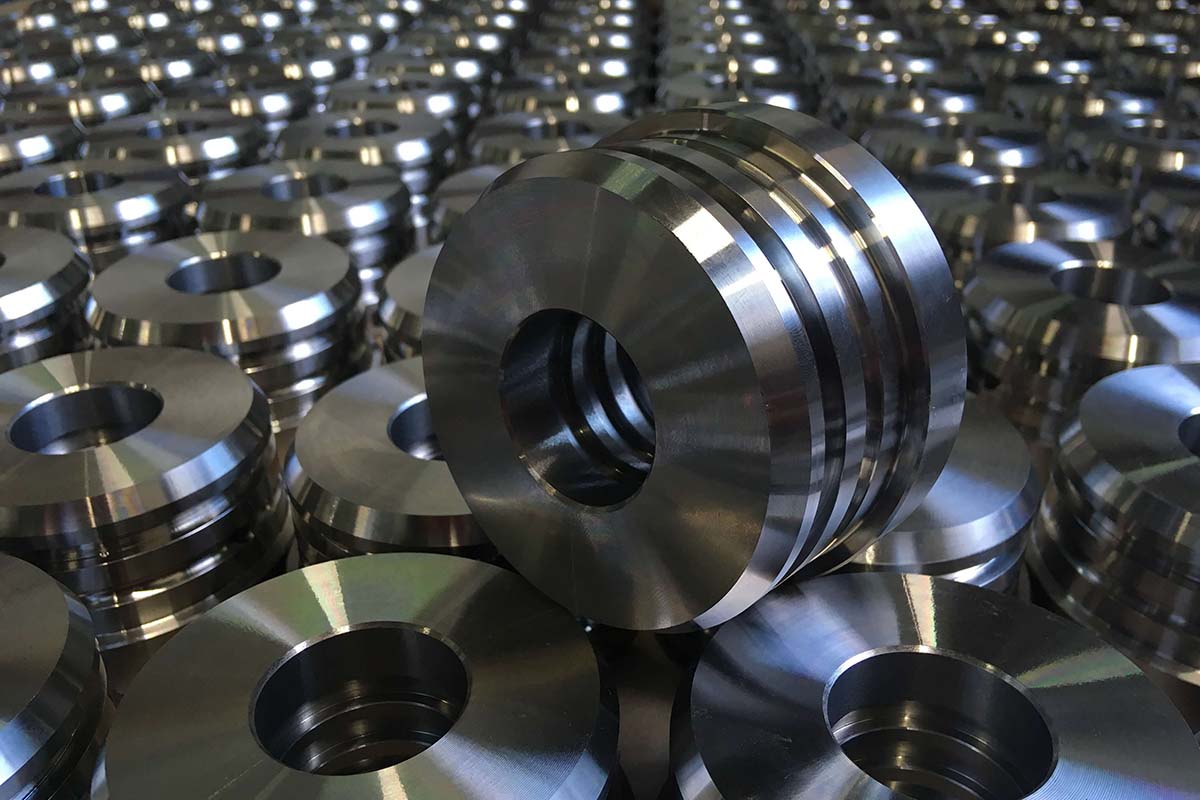

Токарная обработка с ЧПУ

-

Изготовление горловин

Материал

Cталь 09Г2С

Общее количество: 40

-

Токарная обработка на ЧПУ Клапан

Материал

Cталь 40Х

Общее количество: 2000

-

ЧПУ токарная обработка головки цилиндра

Материал

Cталь 45

Общее количество: 500

-

Токарная обработка крышки цилиндра

Материал

Cталь 45

Общее количество: 200

-

Токарная обработка головок гидроцилиндра

Материал

Cталь 45

Общее количество: 500

-

Изготовление головок гидроцилиндра

Материал

Cталь 45

Общее количество: 500

-

Токарная обработка головок гидроцилиндра

Материал

Cталь 45

Общее количество: 500

-

Изготовление бобышек на ЧПУ

Материал

Нержавеющая сталь 12Х18Н10Т

Общее количество: 500

-

Токарная обработка фланцев на ЧПУ

Материал

Нержавеющая сталь 12Х18Н10Т

Общее количество: 15

-

Изготовление фланцев на станках с ЧПУ

Материал

Нержавеющая сталь 12Х18Н10Т

Общее количество: 15

-

Токарная обработка пластика

Материал

Капролон

Общее количество: 500

-

Токарная обработка штуцеров

Материал

Сталь 20

Общее количество: 200

Токарная обработка с ЧПУ – это современный способ обработки металла, позволяющий изготавливать различные металлоизделия с высокой точностью и в полном соответствии с государственными стандартами, нормативами, а также чертежами заказчика. Главное применение этого типа обработки – это производство тел вращения, для чего и внутренняя и внешняя поверхности обрабатываются методом резки. В ходе токарной обработки получают штуцеры, фланцы, заглушки, конусы, кольца и валы, а также многие другие детали, востребованные в современных отраслях промышленности. Помимо этого, токарный станок позволяет нарезать резьбу, снимать фаску, производить заточки и т.д.

Если вас интересует токарные работы по металлу, вы всегда можете обратиться в компанию «Омтехмет». Основная специализация нашего предприятия – это изготовление различных металлических изделий на современных ЧПУ-станках из наиболее качественных материалов.

Мы уже давно занимаемся металлообработкой, сотрудничая со многими крупными заказчиками не только в родном Омске, но и в других регионах России. К числу наших клиентов принадлежат крупные компании, функционирующие в различных отраслях промышленности, а также занимающиеся производством различного оборудования.

Как мы работаем?

Схема сотрудничества с нашей компанией удобная для заказчиков. Вам нужно предоставить нам чертежи необходимой вам продукции (либо образец, по которому мы могли скопировать нужное вам изделие), полную техническую документацию, после чего мы приступим к калькуляции стоимости заказа, а также сроков его выполнения. После того, как мы согласуем цену и сроки, заказ поступает в производство.

Токарная обработка осуществляется на самом современном оборудовании с ЧПУ, а также из лучших материалов. Вы всегда можете заказать изделия из вашего материала, если он у вас имеется и соответствует принятым нормам и стандартам, а можете воспользоваться нашим материалом, который мы приобретаем только у проверенных поставщиков, с которыми сотрудничаем на протяжении многих лет.

Почему стоит обратиться к нам?

Наша компания ставит в качестве основного приоритета интересы наших заказчиков. Если вас интересуют токарные работы по металлу на заказ, вы можете быть уверенными в том, что они будут выполнены своевременно и на надлежащем качественном уровне. Мы осуществляем тщательный контроль качества на всех этапах производства, а также делаем все, чтобы порадовать наших заказчиков оперативностью работы.

Если вас интересует токарная обработка металла, звоните или пишите нам!

Технология токарной обработки

Токарная обработка позволяет получить деталь цилиндрической и конической формы, дает возможность произвести торцевание заготовки, отрезать лишнее, снять фаски. На таком оборудовании нарезают резьбу (внешнюю и внутреннюю), вытачивают галтели, прорезают канавки, выполняют другие операции. Деталь принимает необходимую форму благодаря двум основным движениям и нескольким вспомогательным. Основные движения при токарной обработке — вращение заготовки и поступательное перемещение режущего инструмента. Вспомогательные движения — транспортировка заготовки, ее закрепление, снижение или увеличение частоты вращения детали, изменение скорости поступательного движения.

Работу делают на токарных станках, ее качество зависит во многом от профессионализма мастера. Но если операции производятся на оборудовании с ЧПУ, то влияние человеческого фактора сводится к минимуму — вся работа выполняется с максимальной точностью в соответствии с заданными параметрами. Токарная обработка ЧПУ позволяет изготовлять детали сложной конфигурации с минимальной степенью погрешности. Оборудование может функционировать в автономном и полуавтономном режиме, производительность высокая.

Виды токарных станков

Токарные работы выполняются на станках с программным управлением нескольких разновидностей. Они, прежде всего, классифицируются по конструкции, уровню автоматизации, типу выполняемых задач. Конструкционные особенности зависят от:

- Положения шпиндельной оси: горизонтальное или вертикальное.

- Состава комплектующих рабочего узла.

- Типа направляющих: различают вертикальные, горизонтальные, а также наклонные.

По видам выполняемых задач бывают:

- Центровые и патронно-центровые конструкции.

- Патронные.

- Карусельные станки.

- Прутковые.

Популярны универсальные станки, которые работают в ручном и автоматическом режиме. Часть операций на них можно выполнять привычным классическим способом, а часть программируется. Токарная металлообработка на таком оборудовании выполняется как для изготовления простых деталей, так запчастей со сложной конфигурацией. Агрегаты используются для серийного и штучного производства.

На станках центрового типа обрабатывают криволинейные и прямолинейные детали, оборудование оснащено направляющими горизонтального и вертикального вида. На патронно-центровом оборудовании производят обработку деталей вращения, в которых соотношение диаметра к длине составляет 1 к 5 и более. На таких установках вытачивают штучные и серийные изделия. Наибольшая длина заготовки может достигать значений в 1,5 метра. Скорость вращения на некоторых моделях достигает значений 2240 об/мин, а мощность иногда превышает 22 кВт.

На патронных агрегатах вытачивают изделия сложной формы. Они предназначены для выполнения широкого спектра задач — обточки, сверления, зенкерования, цекования. На них нарезают резьбу, проводят другие работы. Те же самые операции можно выполнять и на станке карусельного типа, но при этом используют заготовки больших размеров.

По степени автоматизации различают автоматическое и полуавтоматическое оборудование.

Токарная обработка металла осуществляется на контурных, позиционных и адаптивных управляющих комплексах. Контурное управление обеспечивает работу станка по строго заданной траектории, оно нуждается во внешнем контроле со стороны оператора. Позиционные установки обрабатывают заготовки точечным образом, а адаптивные агрегаты являются нечто средним между двумя предыдущими видами.

Маркировка, уровень точности

Мы выполняем токарные работы на станках зарубежного производства с числовым программным управлением. Но токарная обработка может выполняться так же и на универсальных станках отечественного производства. Маркируются агрегаты буквами и цифрами. Отечественное оборудование имеет обозначения Ф1, Ф2, Ф3 и Ф4. Агрегаты с маркировкой Ф1 обрабатывают детали по заранее заданным координатам, на Ф2 производится точечная обработка. На Ф3 задается траектория и уже по ней производится выточка заготовки под управлением оператора. Маркировка Ф4 указывает на комбинированную обработку, такие станки объединяют возможности агрегатов с контурными и позиционными управляющими комплексами.

Токарные работы ЧПУ выполняются с разным уровнем точности: с нормальным, в маркировке обозначается буквой «Н», c повышенным с литерой «П», высоким (В). Оборудование с особо высокой точностью маркируется буквой «А», а с наивысшей степенью точности буквой «С». Литера «С» также обозначает дополнительные возможности агрегатов.

Конструкция, особенности

Техника становится все более совершенной и токарные установки с программным управлением, на которых осуществляется обработка заготовок в нашей компании, не исключение. Если сравнивать их с агрегатами предыдущего поколения, то новые модели усовершенствовались в плане конструкции. Вот список лишь некоторых улучшенных параметров:

- Зазор между основными сопрягаемыми движущимися частями стал минимальный или отсутствует вовсе.

- Значительно повысилась прочность несущих элементов, увеличилась надежность основных узлов, комплектующих.

- В токарных станках последнего поколения присутствует минимальное число механических передач.

- В новейшем токарном оборудовании присутствуют сигнализаторы обратной связи.

- Токарные агрегаты с программным управлением устойчивы к вибрационным нагрузкам, это очень важно, ведь при обработке деталей колебания весьма существенны.

- Присутствие специальных защитных систем снижает риск тепловых деформаций.

Перечисленные возможности увеличивают точность обработки, делают функционирование механизмов более слаженным.

Конструкция

Все элементы токарной установки с программным управлением работают слаженно, обеспечивая максимальную точность обработки деталей. В состав станка входит:

- Станина. Основа механического организма, на которой размещаются все остальные детали

- Шпиндельная бабка. Состоит из главных частей — самого шпинделя и его привода

- Суппорт с револьверной головкой, с помощью которой происходит смена инструмента

- Задняя бабка (есть не во всех станках)

- Электрическая часть - электромоторы и сервоприводы, двигатели различаются по мощности

- Гидростанция, с помощью которой производится сжатие кулачков патрона и зажатие заготовки

- Система подачи СОЖ

Кроме того, важная деталь любого агрегата — направляющие. Они подвергаются серьезному износу, для продления срока службы при производстве используется высокопрочная сталь с повышенной устойчивостью к трению.

Вспомогательные механизмы

На общее функционирование станка влияет наличие вспомогательных механизмов. Они предназначены для выполнения различных задач — загрузки деталей, для смазки, фиксации, уборки металлической стружки, для замены рабочего инструмента. Для расширения функционала вспомогательные механизмы могут идти не в комплекте, а устанавливаться отдельно, но перед покупкой необходимо проверить их соответствие на совместимость.

Системы ЧПУ

Система ЧПУ позволяет работать токарному оборудованию с максимальной точностью и с минимальным участием человека. Работа программного управления невозможна без установки программоносителя, который может поставляться вместе со станком, приобретаться отдельно или разрабатываться специалистами предприятия. В последнем случае важен опыт работы в данной области. Человек без достаточного опыта и знаний может допустить ошибки, что приведет к неправильной работе станка и к снижению точности обработки. Правильно составленная программа расширяет возможности механической обработки.

Программа разбивается на три этапа — подготовка, обработка, дополнительная обработка. Последняя стадия актуальна не для всех изделий, а только лишь для имеющих сложную конфигурацию.

Программоноситель дает возможность выполнить станку основную задачу — выточить деталь в соответствии с заданными параметрами. Для изготовления сложных предметов может понадобиться последовательное использование нескольких программоносителей. Важно учитывать последовательность действий. Например, работа с участками с высоким значением жесткости не должна производиться после обработки мест с низкими показателями.

После подготовки программы производится тестовый запуск, при котором выявляются все ошибки, допущенные в программировании.

В чем заключается участие человека

Токарная обработка на заказ при использовании установок с ЧПУ максимально автоматизирована, присутствие человека сводится к минимуму, но обойтись полностью без его участия невозможно. Изначально оператор выбирает рабочий инструмент, при этом учитываются размеры и материал обработки.

В его обязанности входит наладка оборудования, а также тестирование перед началом обработки. В процессе, возможно, понадобится внесение корректировки в функционирование станка, а после завершения работы оператор проверяет деталь на соответствие требованиям.

То есть, специалист должен контролировать весь процесс изготовления деталей, своевременно обращать внимание на возникновение нештатных ситуаций и оперативно решать проблемы. Естественно, что при полуавтоматическом режиме работы влияние человека на работу системы увеличивается.